|

|

|||||

| Servoruder Mit am Aufwändigsten scheint auf den ersten Blick die Herstellung eines Servoruders. Bei Einsatz der richtigen Techniken zur Bearbeitung ist dies jedoch eine Sache für maximal ein Wochenende. Es gibt Alternativen zur Herstellung: entweder aus einem Teil (20 mm Sperrholz) oder z.Bsp. in vier Schichten aus 5 mm Sperrholz laminieren. Während das laminierte Ruder etwas steifer und schwerer ist, fällt beim profilieren des Vollholzruders nicht so viel glasfaserhaltiger Schleifstaub an. Auf die gute Endbearbeitung der Oberfläche bis zum Hochglanz kommt es bei diesem Bauteil an, ebenso wie auf einen guten Schutz gegen Feuchtigkeit durch sorgfältig aufgebrachte Schutzschichten. Auch dafür gibt es in der Bauanleitung exakte Arbeitsvorschriften, die die ganze Prozedur auch für Ungeübte recht einfach, sicher und schnell machen. Die Vorbalance stellt man beim Anzeichnen af dem Sperrholz ein: Kommerzielle Servoruder sind beinahe alle zu ca 20% vorbalanciert. Es empfiehlt sich, das Servoruder gewichtsmäßig auszubalancieren, damit wirkt man Übersteuerungsneigung bei wenig Fahrt entgegen. Das Gewicht wird auf einer M6 Gewindestange (150mm) in die Vorderkante des Ruders oberhalb der dynamischen Wasserlinie aufgeschraubt und balanciert im wesentlichen nur das Gewicht des Schaftes oberhalb der Wasserlinie bei Auslenkung des Servoruderträgers. |

Servoruder A):

|

|||||

|

Servoruder B):

|

||||||

|

Laminatversion des Servoruders, erster Laminierschritt |

|||||

|

Laminatversion des Servoruders, teilprofiliert, verwendete Werkzeuge. |

|||||

|

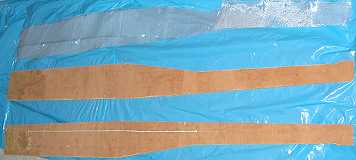

Vollholzversion des Servoruders, profiliert und zwischen die Abschnitte der Sperrholzplatte gelegt - mit den verwendeten Werkzeugen |

|||||

|

Unteres Ende des Vollholzruders, dort an der dicksten Stelle 10 mm |

|||||

|

Ruder nach Endbearbeitung, Sicht von achtern: Die spiegelglatte Oberfläche und scharfe Achterkante minimieren den Geschwindigkeitsverlust |

||||||

|

||||||